工程自卸车自动举升故障的分析与改进

目前主要商用车企业自卸车底盘主要装配了大同变速器和陕齿富勒变速器,大同变速器由于无行车取力功能,所以文中主要以装配有富勒变速器的某重型自卸车为例进行讨论。该变速器取力的控制采用电控制气路的方式。变速器的取力采用电路控制气路的方式,取力系统的电气原理图如图1的左图所示,电源经取力开关到取力电磁阀,当只闭合取力开关、停车取力开关断开时,只有取力电磁阀起作用,同时取力警示灯和蜂鸣报警器起作用,这时变速器处于行车取力状态;当同时闭合取力开关和停车取力开关时,取力电磁阀、停车取力电磁阀、取力警示灯和蜂鸣报警器同时起作用,这时变速器处于停车取力状态。

变速器的控制如图1右图所示,气路1上的停车取力电磁阀控制变速器的空档位置气缸,气路2上的取力电磁阀控制取力器。当按下行车取力开关,取力电磁阀通电,气路2接通,取力器齿套挂入变速器副轴结合齿,当变速器档位挂入低档位时,变速器副轴带动取力器齿轮轴输出动力,同时车辆能以该档位行驶。

在按下行车取力开关的同时按下停车取力开关,气路1和气路2都接通,气路2功能同前,气路1控制变速器挂入空档位置,主传动轴无动力输出,车辆处于停车取力状态。

重型自卸车液压系统原理

自卸车的液压控制方式较多,故障车型的液压系统大部分采用手控转阀控制,所以文中以该典型液压系统为例进行说明。

取力器开始工作后油泵开始工作,液压油从油箱中被吸入液压管路,经单向阀流向转阀和油缸,转阀是一个二位二通换向阀,同时具备过载保护功能,当处于断开位置时,液压油只流向液压缸,此时压力迅速建立,油缸伸出,车厢绕后翻转中心旋转,货物被倾卸。当转阀处于接通位置时,油缸内的液压油经转阀直接回到油箱,限位阀是用于限制车厢举升角度的,当车厢举升到设计角度时,限位阀被打开,液压油流回油箱。

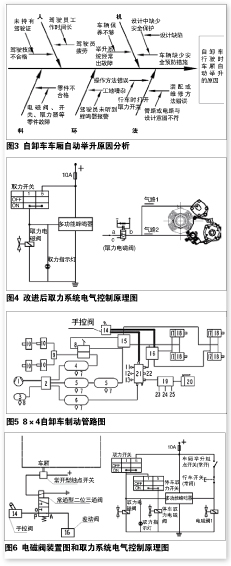

重型自卸自动举升原因分析

重型自卸自动举升类似故障的原因,下面以鱼刺图的方式,从“人、机、料、环、法”五各角度对自卸车自动举升的原因进行分析。

A.车辆安全保护装置和警示标志不完善。车厢自身缺少车辆举升后限制车辆起步的装置。卸载后如果驾驶员未将控制开关拨到断开取力或下降位置,或者由于车辆自身故障,车厢未能放下,便松开驻车制动行驶,从而造成刮碰事故。同时蜂鸣器声音有时不足以警示驾驶员,或者由于卸载地点周围声音嘈杂,驾驶员往往容易忽视蜂鸣器的警示。

B.驾驶员自身素质不高和疲劳驾驶也是引起自卸车自动举升的重要因素。如未能严格遵守举升操作规程,凭经验驾驶,如卸载后只是习惯性的把转阀转到下降位置,行车前没有观察转阀是否已经完全到位,车厢是否完全落下,取力开关是否已经关闭。特别是为赶工期、抢进度,驾驶员因睡眠不足,疲劳过度,驾车时注意力不集中,极容易导致安全事故发生。

C.车辆维修保养不及时。自卸车工作条件恶劣,一些车主对车辆管理不善,缺乏维修保养,车辆长期使用后很多零件老化和损坏,如蜂鸣器损坏、电磁阀故障等问题,未及时修理和更换。行车过程中车厢自动举升也未觉察,导致出现重大事故。

D.存在设计缺陷:从自卸车控制原理我们可以分析出,设计缺陷主要存在于自卸车取力及其控制系统和液压系统两部分。

取力及其控制系统设计缺陷:自卸车自动举升的前提必须是取力器在取力状态,只要取力器控制系统出了故障或取力器本身的质量问题使得取力器不能脱开,比如驾驶员忘记关取力开关,或者电磁阀故障、开关故障等问题导致取力器在行车时处于结合状态,都有可能导致自动举升。设计者未充分考虑如果产生这些问题怎么保证及时安全停机。

液压系统故障设计缺陷:液压系统故障导致自动举升的因素主要有驾驶员举升操作后忘记把车厢复位;车辆行驶时未把液压转阀复位到下降位置;或者液压系统中转阀回油管不够大等设计缺陷,在车辆处于取力状态时,液压系统的这些问题也会导致车厢自动举升。

改进措施

1.取力及其控制系统改进

(1)第一个措施就是车辆行驶时车厢不能举升。该措施的关键是确保车辆行驶时没有取力功能,改进后的取力系统电器控制原理,取消了停车取力开关,只设一个取力电磁阀由取力开关控制,当取力开关接通后气路1和气路2都有气进入变速器,这时变速器处于停车取力状态,蜂鸣报警器响、取力指示灯亮。这种方法的最大问题是无法满足有行车取力要求的用户。

(2)第二个措施就是在车厢举升时车辆不能行驶。

第一个措施取消了行车取力,蜂鸣器、取力指示灯能及时起到提醒驾驶员的作用,可有效避免用户误操作使车厢出现自动举升的现象。但在用户车辆维修保养不及时,蜂鸣器和取力指示灯损坏,自卸车使用现场嘈杂、驾驶员疲劳等因素。可能会出现驾驶员在卸完货后未放下车厢就直接行车,这也是引起事故的一个重要因素,所以最安全的措施就是在车厢举升状态禁止行车。下面以一辆8×4汽车制动管路为例进行分析:

可以看出,控制车厢举升状态行车的最好方法就是在制动系统中增加一个与车厢举升联动的控制阀,让驾驶员在车厢举升状态下不能行车,考虑到行车安全性,我们在手控阀14和差动阀16之间增加一个二位三通阀。其装配方式和控制原理。

在这套方案中,需要增加一个常通型二位三通电磁阀,用于车辆行驶时控制驻车制动;还需要增加一个常开型触点开关,用于判断车厢是否举升。行车开关是一个自复位开关,用于满足车厢举升状态下的行车需求,车厢举升后驾驶员需要移动车辆,只需要按下行车开关就可以实现。

连接方式和工作原理所示,车辆在行驶状态,货箱未举升时,安装在副梁上的触点开关不通电,电磁阀不工作,所以电磁阀不会影响驻车制动功能。

当驾驶员开始卸货时,车厢前端与开始分离,于是驾驶室的多功能蜂鸣器开始响,车厢离开副梁,安装在副梁上的触点开关导通,向联结在驻车制动管路上的电磁阀发出电信号。常通型二位三通电磁阀的AO口导通,驻车制动的手控阀到差动阀的进气被切断,差动阀处于排气状态,这时整车相当于驻车制动。如果驾驶员想在举升状态下移动车辆,必须按住行车开关解除制动才能移动车辆,当驾驶员松开行车开关时,开关复位,车辆自动抱死。

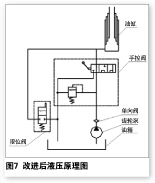

2.液压系统改进

从液压原理可知,如果取力器控制系统出现问题或取力器本身的质量问题使得取力器不能脱开,或者驾驶员忘记关取力器,使取力器处于取力状态,此时即使举升系统的手控转阀未打开,当车速达到一定程度时,变速器输出的高转速经取力器传递给举升油泵,油泵在高转速下泵油量会大大增加,同时,回油必须经过转阀的回油口,由于回油口的通径限值,油液来不及回到油箱,液压系统就会建立较大背压,自卸车在空载情况下不需要很大的压力就可以把车厢举起。为避免这种现象发生,我们可以在原液压系统基础上作一下改动,具体见图7。

经过改进的液压系统最大变化在手控阀,目前改装企业主要使用的是二位二通手控阀,该结构主要问题是在取力器工作的情况下,由于手控阀回油口径较小,即使手控阀处于下降位置也会在举升油管中建立压力,引起车厢自动举升;我们改用三位三通的手控转阀后就可以避免该现象,该手控阀不受外力时一直处于中停状态,当驾驶员搬动转阀手柄到举升或下降位置时,车辆实现举升下降,当驾驶员不对手控转阀施加外力时,阀芯在内部弹簧力的作用下自动回到中停位置。如图7管路布置,当手控阀处于举升位置时,液压油直接进入举升缸,举升车厢;当手控阀处于中停位置时,油泵的油直接通过回油管路回到油箱,该位置也是行车状态手控阀所处状态。

随着产品的全面升级,目前自卸车上的ECU、ABS等电子系统越来越多,控制越来越智能化,这些电子系统可为我们提供了更简单可靠的解决方案,通过一系列传感器可提供详细的车辆状态,再经ECU按提前设定的安全边际条件进行判断,对存在的安全隐患进行警告或启动安全控制策略控制车辆的运行,较好地避免了货箱自动举升的重大安全隐患,确保了工程自卸车的行车安全。

为你推荐